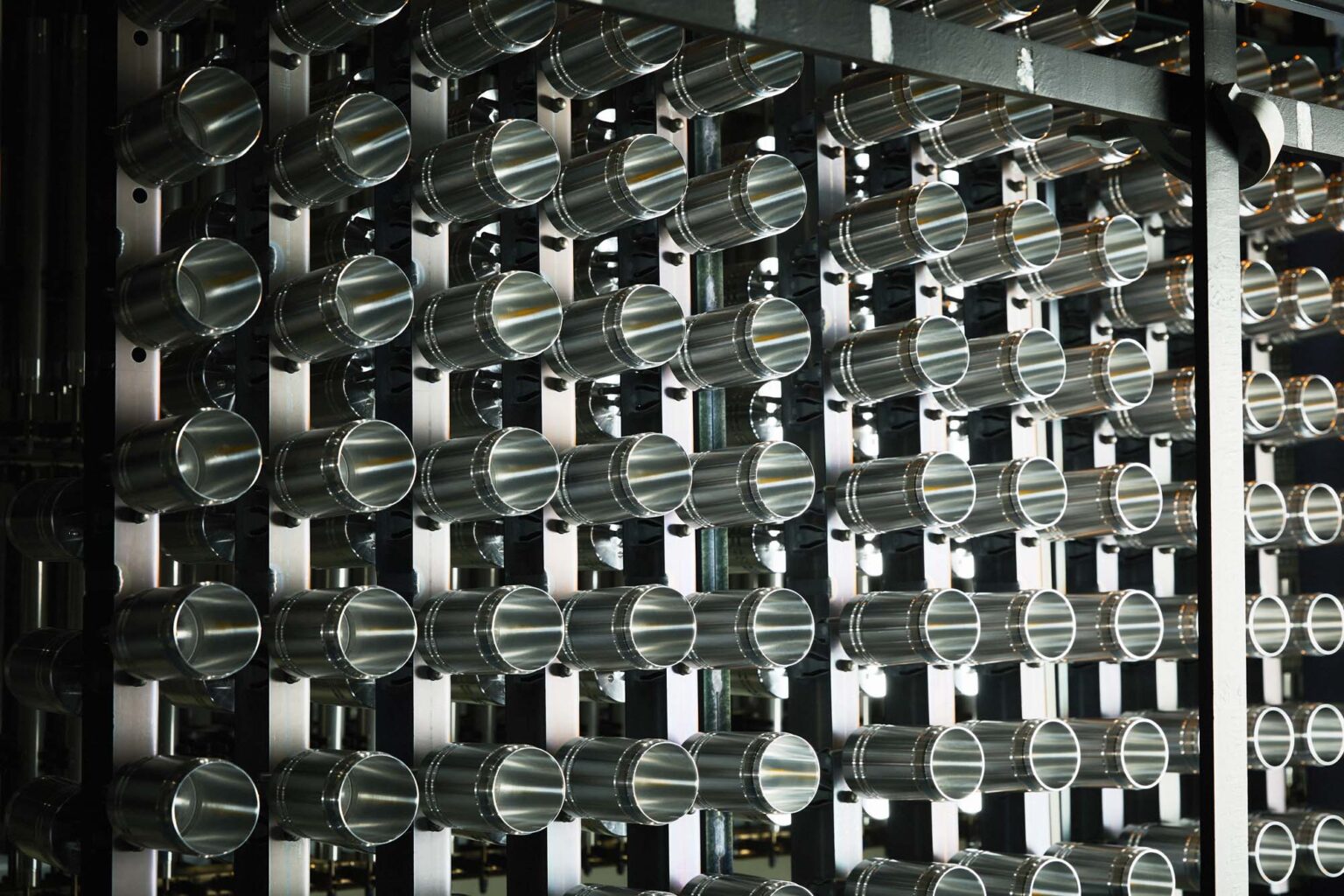

Aluminium surface treatment: aesthetic and durable

Surface treatments – the optimal surface technology for every aluminium extrusion profile

Aluminium, a versatile high-tech material, offers various possibilities for manufacturing high-quality profiles. However, despite its numerous advantages, aluminium can be susceptible to certain properties such as corrosion, wear, poor heat conductivity, or increased friction.

To address these challenges and enhance the quality of aluminium, the proper surface treatment is crucial. At Mifa, we provide a range of solutions to optimize the performance of aluminium profiles. These treatments extend beyond cosmetic aspects; they are designed to improve the durability and functionality of the material.

What makes Mifa unique

What began decades ago with a small extrusion press has now evolved into a large, modern machine park where we manufacture fully finished and complete aluminium products. For many customers, Mifa is a one-stop shop for techniques such as precision extrusion, machining, surface treatment, and assembly. Customers choose Mifa for our expertise, precision extrusion, vertical integration, and flexible quantities. Our precision extrusion can be summarized as follows:

- Profile weight from 0.003 kg/meter to 10 kg/m;

- Profile dimensions from Ø 3 mm to Ø 180 mm / 220×60 mm;

- Wall thickness from 0.25 mm: ultra-light and strong design (significant weight savings);

- Tolerances from ± 0.02 mm.

In the 3D model next to this text, you can see what makes our custom extrusion profiles so unique.

Aluminium surface treatments at Mifa

With our technical knowledge and experience, we advise on the best surface treatment or coating for each application.

Mifa Aluminium offers mechanical, electrochemical, and galvanic applications. We also provide techniques such as primers and wet coatings. Our range of aluminium surface treatments is diverse; each treatment enhances different properties of the aluminium products. The three types of surface treatments that Mifa performs are:

- Anodizing

- Passivating

- Application of polymer layers

But what does this mean for you and what benefits can these surface treatments offer?

- Optimal protection against corrosion;

- Improved surface texture and roughness;

- Obtaining desired reflectivity;

- Applying colour or electrical insulation;

- Improved wear resistance;

- Improved adhesion for adhesives or paints.

Read more about our surface treatments below.

Anodising

Anodising is an electrochemical process in which aluminium is converted into aluminium oxide (Al2O3) in a controlled environment. At Mifa, we anodize aluminium profiles in various ways:

- GLISSCOAT® coating

- Technical anodising

- HART-COAT® (hard anodising)

Specifically, HART-COAT® is a hard electrolytic oxidation layer that protects aluminium alloys from wear and corrosion. This surface treatment, commonly known as hard anodising, is essentially intended to enhance the properties of a wide range of components and upgrade and/or optimize their visual aspects. Some benefits include high wear resistance, high thermal and electrical insulation values, and excellent dimensional stability.

Passivation

By making the surface of a workpiece passive, no deterioration (corrosion) occurs. The formed conversion layer is also an excellent foundation for the application of various coatings. This layer is electrically conductive with a constant resistance. At Mifa, we can passivate aluminium using Surtec 650, which allows us to create the following benefits:

- Improvement of corrosion resistance

- Foundation for (wet) coating systems

- Constant resistance for electrical conductivity

Polymer layers

Polymer layers are protective coatings of polymer material applied to the surface of aluminium. This layer provides corrosion resistance, enhances aesthetics, and can serve as an insulating or lubricating layer, depending on the specific use and composition of the polymer material. It protects the aluminium from environmental influences and extends the material’s lifespan. The types of polymer coatings we offer at Mifa are:

- TUFRAM®

- LECTROFLUOR®

- NEDOX®

| Standard coatings | Conversion layers | Galvanic coatings | Organic coatings | Custom coating |

|

|

|

|

|

Download our whitepapers

If you would like more information about surface treatment possibilities, you can download our whitepapers on surface treatments, specifically TUFRAM©, for free.

What to expect from our whitepapers:

- Precision extrusion: Mifa challenges standard norms with precision extrusion accurate to 0.02 mm.

- Design without compromises: An extrusion profile is two-dimensional, but with knowledge and a hefty dose of creativity, much is possible.

- Surface treatment: Surface treatment at Mifa is more than just the finishing touch.

- Magnesium extrusion: More and more manufacturers are exploring the possibilities of magnesium.

- Automation: A continuous process, ensuring consistent quality and faster delivery times.

- Alloys: Choosing the right aluminium or magnesium alloy is crucial for achieving the best end result.

- Miniature extrusion: With our knowledge and experience, we can press profiles with a diameter from 3 mm, wall thicknesses from 0.2 mm, and a weight from 3 grams per meter using our smallest press.

Whitepapers

More information about our aluminium surface treatments?

Call or email Fons

Manager Surface Treatment